Resumen

En el mundo actual, las empresas de clase mundial que cuentan con una óptimacompetitividad entendida como brindar más satisfacción a menores costos y, mejores prácticas en sus actividades de manufactura, tienden a absorber a aquellas que no cuentan con procesos eficientes.

Situaciones como aumentos en los costos, fallas no detectadas, desperfectos o simplemente paradas imprevistas, son oportunidades para establecer planes sobre los puntos críticos detectados. Cambiando la filosofía de atender la falla a la de planear desde la gerencia y la administración, la satisfacción a menores costos se puede lograr.

Reconocer con certeza estas oportunidades, es una tarea compleja, más aún cuando no se cuenta con la información correcta en el instante correcto, o no se tienen expertos que puedan descifrar las alternativas de mejoras.

Aún cuando las tarifas de energía no fueran altas, establecer el uso y el porcentaje del costo final de energía eléctrica en cada producto o servicio ofrecido es el eje fundamental de mejora. Cerca del 40% del costo final de un producto puede atribuirse a la energía eléctrica, y si no se cuenta con un control que permita cuantificar el costo por kilogramo, metro o cualquier unidad de producción, puede significar literalmente la desaparición de la empresa en el mediano plazo.

Confiabilidad, Rentabilidad y optimización

Las medidas continuas de las variables permiten llevar control, estadísticas, diagramas de causa raíz, no hacerlo implica tomar decisiones erradas basadas por ejemplo en un incremento aparentemente injustificado en los costos, aun cuando estos puedan suceder, puede deberse a una producción mayor, una reparación necesaria o simplemente un incremento en los costos que no necesariamente reflejan una mala producción.

Igualmente, la adecuada gestión de los activos permite incrementar adicionalmente la confiabilidad de estos, para establecer los riesgos de falla, el impacto y el costo de indisponibilidad. Por ejemplo, el costo de una parada puede llevar a decisiones como la adquisición de repuestos críticos, mantenimientos preventivos y predictivos, adquisición de equipos de respaldo o contratar seguros contra daños.

Relacionando las diferentes variables ya existentes en la organización, se logra obtener información valiosa, administrarla para obtener escenarios de mejora, y detalles específicos que no serían posibles sin una medida continua y un riguroso control.

Sistema de Monitoreo Efiex

Horarios y Tarifas

Consumos en horas no aptas, temporadas altas de producción cuando los costos del kWh es significativamente mayor, tarifas inadecuadas para la actividad de la empresa, cortes en el suministro de energía, consumo de cada unidad, perfiles de vida útil, deben ser monitoreados constantemente con el fin de establecer un programa gerencial adecuado para lograr mejores eficiencias y para conocer con detalle la forma en que opera la planta y la capacidad óptima de funcionamiento.

Mientras que decisiones como adquisición de mejores tecnologías, redundancia en sistemas, revisión de procesos permiten mejorar la calificación de optimización.

Registrar

Lista de los equipos empleados en la planta: sus consumos individuales y en general todas sus características, es otra de las claves para establecer buenos criterios de gerencia. Como activos que son, los equipos requieren de una hoja de vida en la que se indiquen los trabajos de mantenimiento, la vida útil de la máquina y por supuesto el consumo para detectar si agregan o no valor a la producción.

Lista de los equipos empleados en la planta: sus consumos individuales y en general todas sus características, es otra de las claves para establecer buenos criterios de gerencia. Como activos que son, los equipos requieren de una hoja de vida en la que se indiquen los trabajos de mantenimiento, la vida útil de la máquina y por supuesto el consumo para detectar si agregan o no valor a la producción.

Eventos: deben registrarse y verificarse continuamente para cruzarlos con los datos de producción y los consumos para buscar aquellos que han resultado favorables al momento de producir y aquellos que definitivamente no otorgan valor a la cadena de producción. Los eventos pueden ser de origen interno o externo, y puede que en principio tengan o no relación con la producción, sin embargo estos deben contabilizarse y registrarse con el fin de saber si han o no tenido efecto directo y mejor aun si podemos tomar ventaja o no de ellos.

Materia prima: Usada, devuelta, las cantidades del producto final y los desperfectos constituyen la herramienta básica para esclarecer y determinar posibles fallas en la política de calidad, y si no son tenidos en cuenta, se estaría saliendo de la zona de competitividad y entrando directamente en sobre costos que pueden atribuirse a causas tan diferentes como el clima, un accidente, trafico, fallas en el proveedor, problemas logísticos. Estos son eventos que conllevan a algún efecto indirecto y sobre los cuales se debe actuar de manera inmediata para corregir las desviaciones, con decisiones como cambiar el proveedor, incrementar la producción, modificar los horarios o las temporadas de producción.

Análisis y ponderación: Una vez se cuentan con los elementos de producción, consumos y eventos se analizan y cuantifican con el fin de crear la línea base. Esta es indispensable para determinar estadísticamente donde se encuentra realmente la empresa y las oportunidades de mejora.

ISO 50001

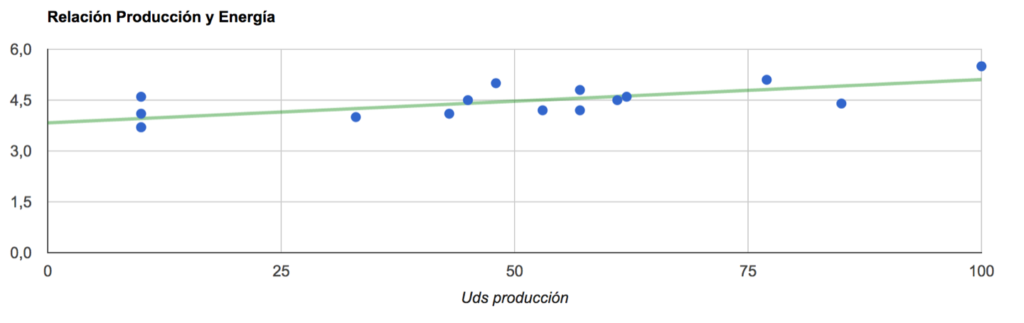

La Línea Base característica, basada en el estándar ISO 50001, permite ver la productividad y el consumo de manera comprensible y válida:

De la gráfica obtenida se debe realizar un primer análisis basado en los eventos que se considerarían fuera de rango por la desviación standard real de la línea base primaria. El segundo análisis consiste en realizar una regresión lineal y conocer la línea base principal:

En este punto, la información obtenida empieza a ser muy importante en la toma de decisiones, si la producción es nula, existirá un consumo asociado a procesos que no aportan producción, pueden o no se necesarios, pero será el primer punto a tener en cuenta dentro de los planes de acción, si estos representan un valor mayor a los valores promedio de producción.

Adicionalmente, se puede conocer con certeza si en determinada fecha fue o no competitiva la planta, y serán aquellos valores que se encuentren por debajo de la línea base (eventos favorables) o por encima (eventos desfavorables).

Tecnologías a implementar

Registradores y Big Data Analysis Systems, proveen la capacidad de enlazar la información para la gestión de activos, y su nivel de aporte a la producción. Además de las tecnologías de Software de Inteligencia energética como Efiex se debe gestionar con una visión integral la empresa para hacer visible los activos, su hoja de vida, nivel de criticado y aportes en consumos.

Relacionar las unidades de producción, bien sean kg, m3, m2 con unidades de energía, permite no solamente reconocer las oportunidades de mejora, también permite ver con detalle el funcionamiento de la empresa, garantizando la máxima productividad, la vida útil y el retorno de inversión esperado en cada uno de los activos de la compañía.

Establecer el costo real del producto y el conjunto de “consumidores” en la etapa de producción es la base para iniciar una gestión integral de energía, ya que permite calificar, registrar producción, eventos, lecturas de medida y así producir información homogénea y a largo plazo que permita reducir día a día el consumo vs la producción. ISO 50001 permite sostener en el tiempo estas estrategias.

Posterior a la implementación del sistema, realizar la revisión de los precios de equipos, competidores y las tarifa aplicadas al tipo de industria por benchmarketing, permitirán acercarse a la gestión Total de Calidad y PHVA, erradicando los desperfectos existentes y evitando las malas prácticas.

Efiex, además de registrar la información, analiza los consumos individuales del tipo y de cada equipo de planta, permite comparar opciones disponibles en el mercado y realizar ISO 50001 al interior de la empresa, garantizando que cada acción aplicada, reduzca el consumo de forma permanente.