cerca del 30% de los incendios se atribuían en la naciente industria hasta 1960 a fallas eléctricas

Introducción

Las instalaciones eléctricas han evolucionado y son las expectativas de los usuarios, las normativas de los gobiernos, el desarrollo de nuevos materiales y las nuevas tecnologías, las que han permitido que hoy se reduzcan sustancialmente los accidentes que antes eran comúnmente asociados a fallas eléctricas.

Con el surgimiento de la 5ta revolución industrial, las instalaciones además de brindar la seguridad necesaria, permiten que los usuarios tengan el control que les permita ver en tiempo real cómo se comportan las cargas, los requerimientos de mantenimiento y las intervenciones realizadas, acercándolos a la administración inteligente de su instalación, diferenciado frente a instalaciones tradicionales.

Este artículo describe como ha sido la historia, algunos de estos avances, y cómo hoy las recientes tecnologías incluyendo el control inteligente y la medida permanente, puede obtener importantes herramientas, además de brindar al proveedor la información que le permita garantizar sus productos de forma más efectiva.

El pasado

Hace cerca de 60 años las instalaciones eléctricas eran realizadas con materiales hoy en día impensables. Imaginemos una acometida que deriva en un medidor empotrado en una caja metálica con un retablo de madera que suplica por las necesidades de soporte de interruptores individuales (por cierto de gran tamaño) y en espera de que nunca exista ni humedad ni sobrecargas instantáneas. De aquí pasábamos a un tablero general de distribución , lleno de termomagnéticos que alimentaban indiscriminadamente cargas que se sobrecargaban, cables sin marcación alguna que se “ajustaban” al tablero, bajo paredes y resanes de cemento sin ventilación alguna para alimentar los viejos bombillos Philips de 100W en las primeras fábricas de textiles o en casa de los abuelos.

Era evidente que los incendios y los accidentes en personas de aquella época, se atribuían siempre a problemas eléctricos, y urgía mejorar la seguridad, principalmente por que esta instalación que costaba cerca del 7% del inmueble podía conllevar desde pequeñas sensaciones de hormigueo en brazos o piernas hasta la muerte, clínicamente llamado fibrilación muscular.

Seguridad

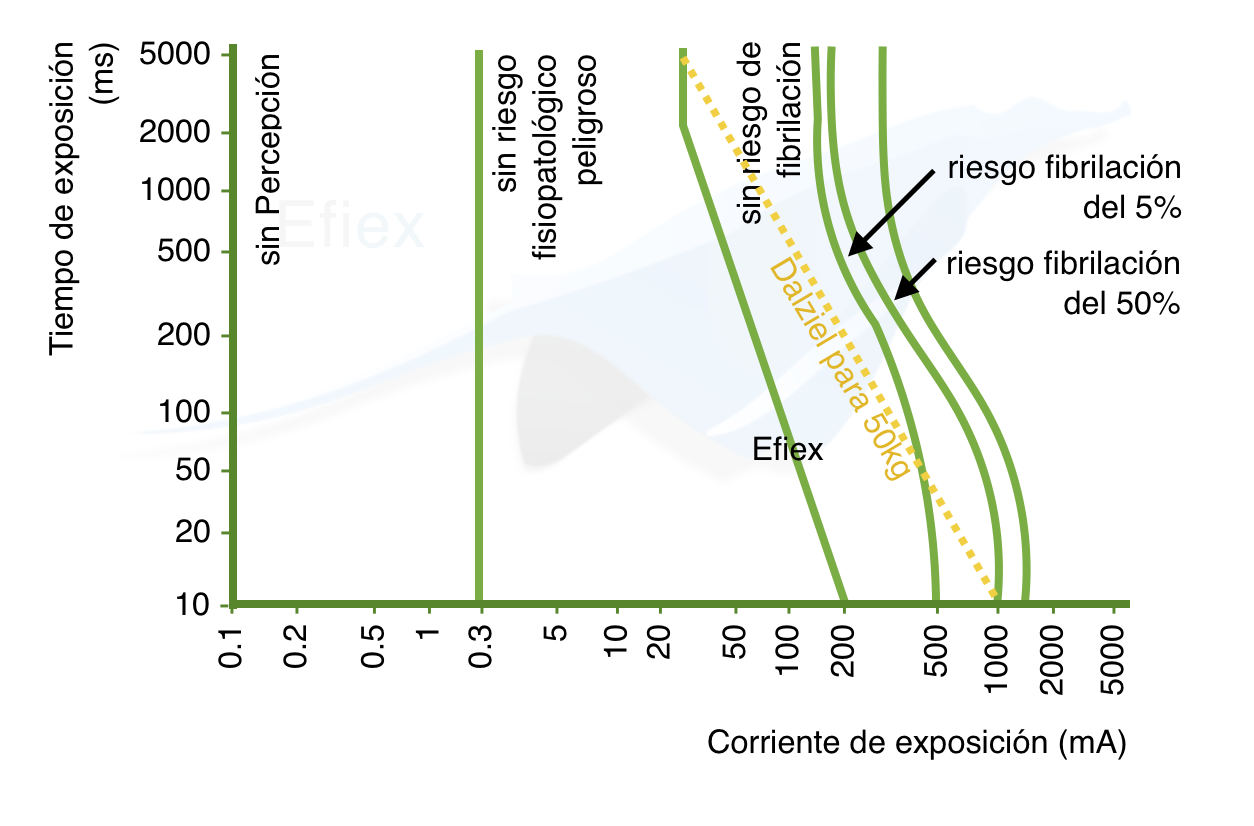

Con Charles Dalziel y Gottfried Biegelmeier, fue posible conocer el umbral causante de paros cardiacos o respiratorios (causa real de la muerte por electrocución) tras el paso de la corriente eléctrica por el cuerpo. Los diseños de tableros, ducterías, e inclusive las tomas y los interruptores se basaron posteriormente en sus propios estudios, y buscaban controlar las variables de aislamiento, humedad, conductividad, resistividad, temperatura y por supuesto la corriente límite de contacto.

Curvas Dalziel y Biegelmeir, sobre los 25-30 mA, el cuerpo pasa por los estados de percepción de electricidad (hormigueo), hasta la fibrilación muscular

Elementos como los GFCI Ground Fault Circuit Interrupter fueron desarrollados para zonas húmedas (baños, jacuzzis, cocinas), para evitar los riesgos de electrocución. Podrá recordar el lector viejas películas donde el asesino arrojaba una secadora a la tina de su víctima. Este desarrollo fue posible gracias a estas curvas y especialmente a Dalziel.

Las condiciones ambientales como la humedad, la temperatura y el entorno según el tipo (combustibles, maderas, gas, e inclusive maíz), establecen parámetros adicionales para todo el conjunto de ductos, cajas y sellos, de forma que reduzcan los riesgos.

Otras características aplican según las normativas y recomendaciones como el BIL (Basic Insulation Level), la Clase (para las áreas de explosión), el IP (Índice de Protección), la composición de los componentes, el soporte de tensión (pruebas de megger), conductividad entre otros.

Las normas internacionales, como el National Electric Code NEC, IEC, NFPA, CENELEC, RAEA en Argentina, Associação Brasileira de Normas Técnicas (ABNT), el Instituto Uruguayo de Normas Técnicas (UNT), la SEC de Chile, NOM en México, el REBT en España o el RETIE en Colombia brindan con detalle los estándares mínimos que ante todo buscan proteger la vida de las personas, garantizar la seguridad, fijar las distancias de seguridad y establecer las protecciones requeridas para mantener a raya, todos los riesgos asociados.

Materiales

Las instalaciones están concebidas como un conjunto de aislantes (muy alta resistencia MΩ) y conductores (muy baja resistencia µΩ). La diferencia de los distintos materiales es que los aislantes son materiales que presentan gran resistencia del orden de MΩ para evitar que las cargas de electrones que conforman el material se desplacen y, los conductores que tienen cargas libres y pueden desplazarse con facilidad.

La teoría moderna de la materia, establece que en los átomos las cargas negativas, los electrones, son indivisibles e idénticas para toda la materia y que pueden desplazarse libremente de un átomo a otro cuando se aplica una tensión eléctrica. Hoy en día no basta con tener altas resistencias, también el índice de polarización (IP) es importante controlarlo. Ante altas tensiones aplicadas en el tiempo permite de forma diferente el paso de los electrones. Los antiguos materiales (madera, ciertos papeles, o plásticos primarios tipo PVC) poseían alta resistencia (MΩ), sin embargo no son ni buenos autoextintores, ni toleran pruebas sostenidas en el tiempo cuando se aplica alta tensión (IP<1). Hoy en día se consideran pésimos aislamientos.

Posteriormente, se desarrolló un aislante alternativo al PVC la Poliolefina y los PCBs. A pesar de que sus características eléctricas son satisfactorias, sus características ambientales, resultaron letales e inclusive considerados como venenos ambientales. Hoy completamente prohibidos a nivel mundial.

Hoy en día los termoplásticos tipo THW-LS/THHW-LS (Thermoplastic High (Heat) and Moisture (Water) Resistant-Low Smoke) y los Polietilenos de baja densidad (PEBD – LDPE) provee buenas características frente a temperaturas altas y en presencia de oxígeno. Estos termoplásticos, son blandos y elásticos, se utilizan principalmente en aislante de cables eléctricos.

Respecto de los materiales conductores, por supuesto el cobre, el oro y el aluminio son los mejores en la tabla periódica. Se puede hoy encontrar transformadores y conductores de aluminio, esto permite reducir significativamente los costos, sacrificando un poco de espacio, pero haciendo frente a los altos costos internacionales del cobre.

Es poco común encontrar mezclas de materiales en los mismos componentes, principalmente por el par galvánico que puede derivar en daños corrosivos y de pronta oxidación.

Componentes

Todos los componentes, tienen designaciones de acuerdo con la normativa, que prescriben el tiempo de material a emplear como por ejemplo (Indice de protección IP 4X, Enclavamiento en la puerta, láminas 14 BWG en Cold-Rolled, pintura RAL, y por supuesto todos los datos de marcación, incluyendo el fabricante)

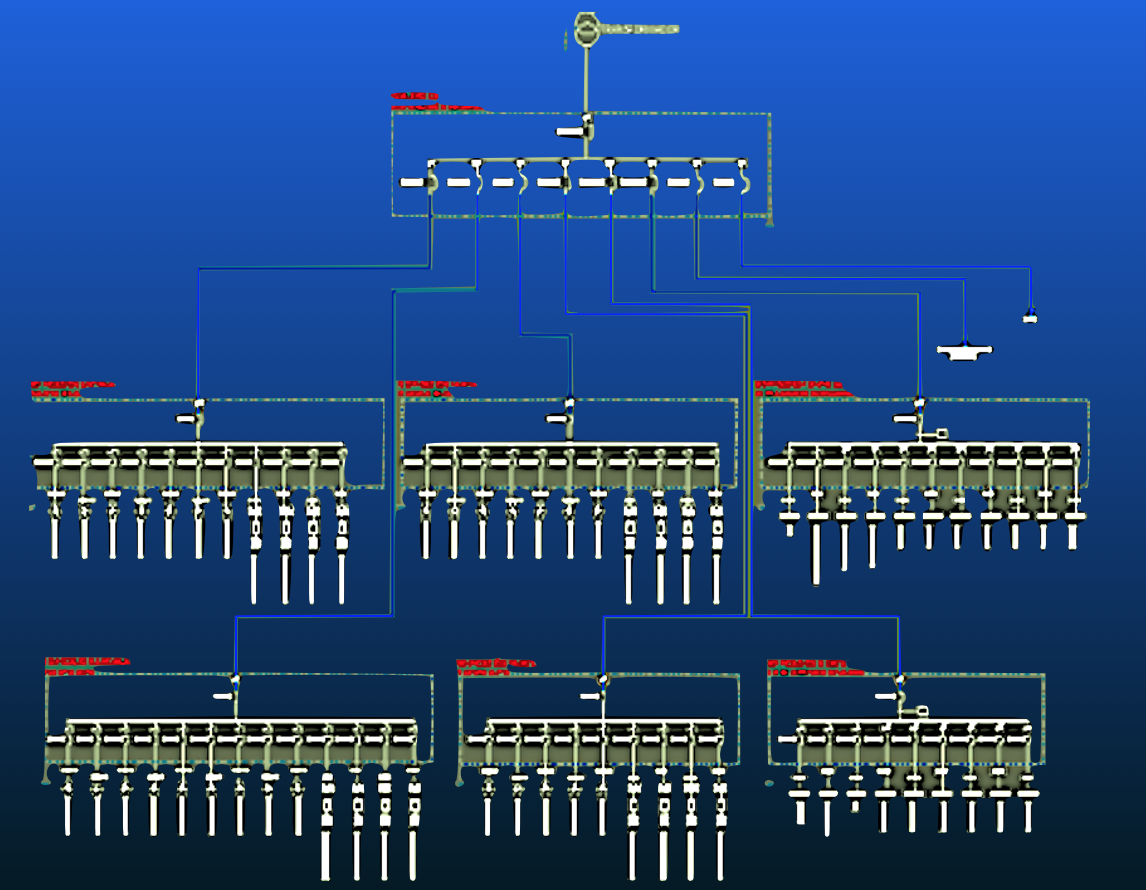

Estos aislantes y conductores permite llevar de forma segura la energía desde la acometida principal, pasando por el grupo de medida, la celda de protección, y de transformación (en instalaciones de Media Tensión), pasando por los dispositivos de maniobra, comandos, sub medición (Por ejemplo control de factor de potencia), y por supuesto los equipos que la componen.

Configuración típica de una IE Industrial

Acometida principal: o Alimentador. Es el conductor destinado a unir la instalación eléctrica a la red de energía, puede ser en Baja Tensión o en Media Tensión y al ser derivación eléctrica, no se considera parte de la red, por lo que la propiedad de la misma es del usuario final.

El Grupo de Medida: Es el punto frontera o punto de consumo, donde la energía consumida es medida y con la cual se factura.

La medida se efectúa de forma directa, en el caso de pequeños locales o casas la acometida pasa sus conductores directamente por el medidor. De forma semi-indirecta, mediante el uso de Transformadores de Corriente (CT) de alta precisión 0.5s y con relación de (50A/5A, hasta 400A/5 A) por lo general en industrias pequeñas y grandes comercios y de forma indirecta, que adiciona Transformadores de Potencial (normalmente 12kV a 120V).

De aquí deriva la relación o el factor de medida que multiplica la energía vista por el medidor por el factor de los diferentes elementos que conforman la medida (kWh x 100/5 x 12000 /120)

La medida se exige con una precisión superior al 0.5, entre un rango del 80% al 120% de la carga instalada y el sistema electrónico tiene la capacidad de facturar hasta 4 tipos de tarifas, incluyendo la energía en punta (hora pico de consumo), fuera de punta (hora llana), tarifa de invierno o verano, adicional de la energía reactiva (si supera el 50% de la energía activa consumida).

La celda de protección: Incluye elementos obligatorios tanto para proteger la instalación en sí, cómo la red o equipo que los alimenta. Está provista por fusibles y seccionadores, y su función principal es la de proteger el transformador.

Transformador:

Es sin duda el elemento principal de la S/E de instalación. Sus características definen principalmente la carga máxima de la Instalación normalmente en kVA o kW, la tensión de red donde se va a alimentar (normalmente 11.4kV, 13.2kV) y la tensión requerida en la salida (110, 208, 220 o 440V).

Requerimientos adicionales se relacionan con el tipo de ambiente al que estarán sometidos, si se va a emplear por ejemplo aceite (ambientes pesados) o aire (en el caso de ambientes más limpios), e inclusive SF6.

Muchos transformadores antiguos fueron “dopados” con PCBs (hoy en día prohibidos como se mencionó en la sección de materiales).

El transformador se instala con protecciones adicionales para evitar sobrecargas con los Dispositivos de Protección contra Sobretensiones (DSP) que derivan cualquier sobre tensión a tierra.

Tablero General de Distribución: Encargado de entregar a los diferentes equipos las cargas requeridas y brindar protección en primera línea a cada circuito.

Banco de Condensadores: En el caso de instalaciones con motores, hornos eléctricos y equipos que empleen energía reactiva, se emplean controladores que permite accionar capacitores reduciendo el consumo de la energía reactiva.

Sistema de puesta a tierra: Es el punto de aterrizaje donde nace también el Neutro para los sistemas Fase Neutro – FN, cada fase está referenciada a 0 Volts, y está diseñado para desechar corrientes espurias de las diferentes acciones de switcheo de las máquinas. Sin una tierra “sana” (menor a 10Ω) se observarán oscilaciones de tensión que afectarán en el mediano plazo otros componentes de la IE).

Diagrama unifilar

Todos estos elementos hacen parte de la IE y deben representarse en el diagrama unifilar, Establecer marcas, advertencias y sobretodo el orden, permiten tomar acciones que pueden salvar vidas.

Supongamos que por la falla de aislamiento un motor, un operario queda “pegado» a la carcasa de un motor, la única acción disponible puede ser simplemente apagar el interruptor adecuado desde un tablero cercano, antes de que el accidente pase a la zona de fibrilación.

Problemas en usos

Ya en uso en la industria, errores como no utilizar la tapa de los tableros, dejar que la polución del ambiente se deposite en las superficies, errores en la selección del nivel de protección, mal ajuste de torque de los conductores en el transformador o el tablero general, el uso excesivo de reactivos, disponer las áreas eléctricas como depósitos de materiales, el no contar con una adecuada marcación de circuitos, hacen que la instalación se vea afectada en su diseño causando riesgos completamente innecesarios.

Supervisar regularmente las IE, medir las diferentes variables, establecer programas de mantenimiento, permiten que el constructor, el fabricante, el instalador, y los operarios, tengan una base certera para garantizar la seguridad de los usuarios.

Mantenimiento

Requieren mantenimiento periódico, debido a la exposición a la humedad, el polvo, y las fuerzas mecánicas que experimentan los conductores en los puntos de conexión.

La conexión a tierra experimenta constantemente desgaste físico-químico. Cuando se origina una falla su ubicación y reparación puede ser dispendiosa, por lo que el mantenimiento periódico es necesario, al igual que las medidas por ejemplo de resistividad.

Las IE no son flexibles, pueden utilizarse únicamente para las cargas inicialmente establecidas, y en caso de requerirse la instalación de un nuevo equipo, debe establecerse el perfil de carga para conocer el “espacio” eléctrico disponible.

Establecer las condiciones de uso es imposible para los fabricantes e instaladores eléctricos, por lo que garantizar por más periodos los equipos ofrecidos era imposible sin un sistema de monitoreo que verifique que el diseño no es excedido.

Mantenimientos preventivos como la termografía, el análisis de cargas, registro de eventos, programas de mantenimiento, pruebas de aceite en transformadores, medidas de resistencia de tierra son las rutinas que al menos cada tres años debe efectuarse a una IE, para garantizar su vida útil y sobretodo la seguridad de los usuarios.

Hoy

Las IE, desde su acometida, hasta el equipo final que se beneficia del consumo de energía hoy cuentan con herramientas que acercan a los usuarios a niveles nunca antes alcanzados.

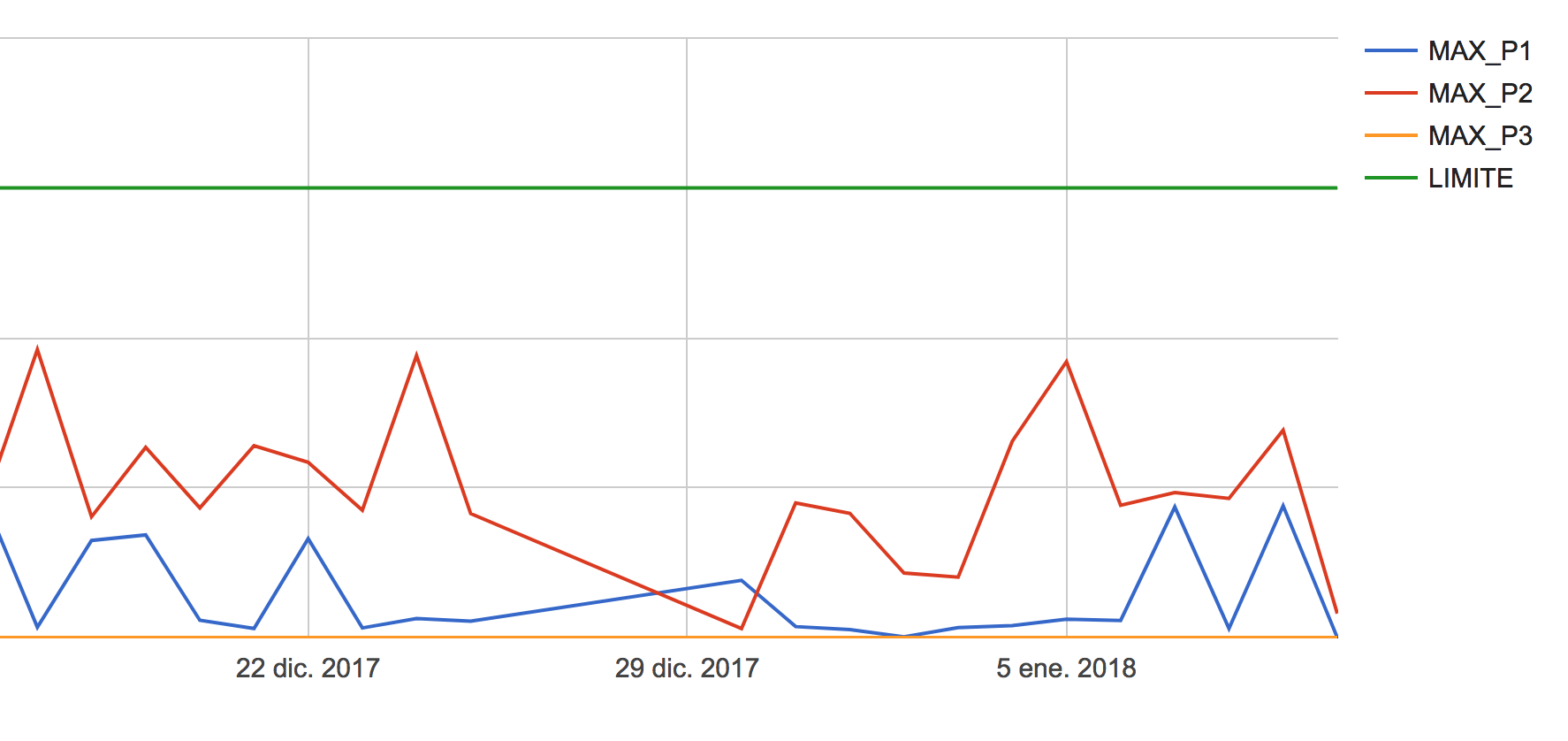

Herramientas como WattWatch, Efiex, y en general todos los referentes de IoT e IIoT , diferencian significativamente a fabricantes del pasado y del presente, incrementando la competitividad y cumplir las altas exigencias se logra con procesos eficientes de fabricación, el acompañamiento al usuario final.

Disponer de equipos de análisis en línea permite que el usuario tome las acciones preventivas requeridas para mantener los riesgos en el mínimo umbral, mas allá, permiten a los diferentes fabricantes que las condiciones a las que fue diseñado cada uno de los componentes no sean vulnerados y que la relación con las instalaciones sean diferenciada de todos los sistemas que no permiten garantizar la operación a largo plazo.